Una turbina de vapor es un dispositivo que extrae energía térmica del vapor presurizado y lo utiliza para realizar trabajos mecánicos en un eje de salida giratorio. En este artículo nos centramos en describir este dispositivo.

Qué es la turbina de vapor

La turbina de vapor es una forma de motor térmico que deriva gran parte de su mejora en la eficiencia termodinámica del uso de múltiples etapas en la expansión del vapor, lo que resulta en un enfoque más cercano al proceso de expansión reversible ideal.

Debido a que la turbina genera un movimiento giratorio, es particularmente adecuada para ser utilizada para conducir un generador eléctrico, por ejemplo, aproximadamente el 85% de toda la generación de electricidad en los Estados Unidos en el año 2014 fue mediante el uso de turbinas de vapor.

Principio de operación y diseño

Una turbina de vapor ideal se considera un proceso isentrópico, o proceso de entropía constante, en el que la entropía del vapor que entra en la turbina es igual a la entropía del vapor que sale de la turbina.

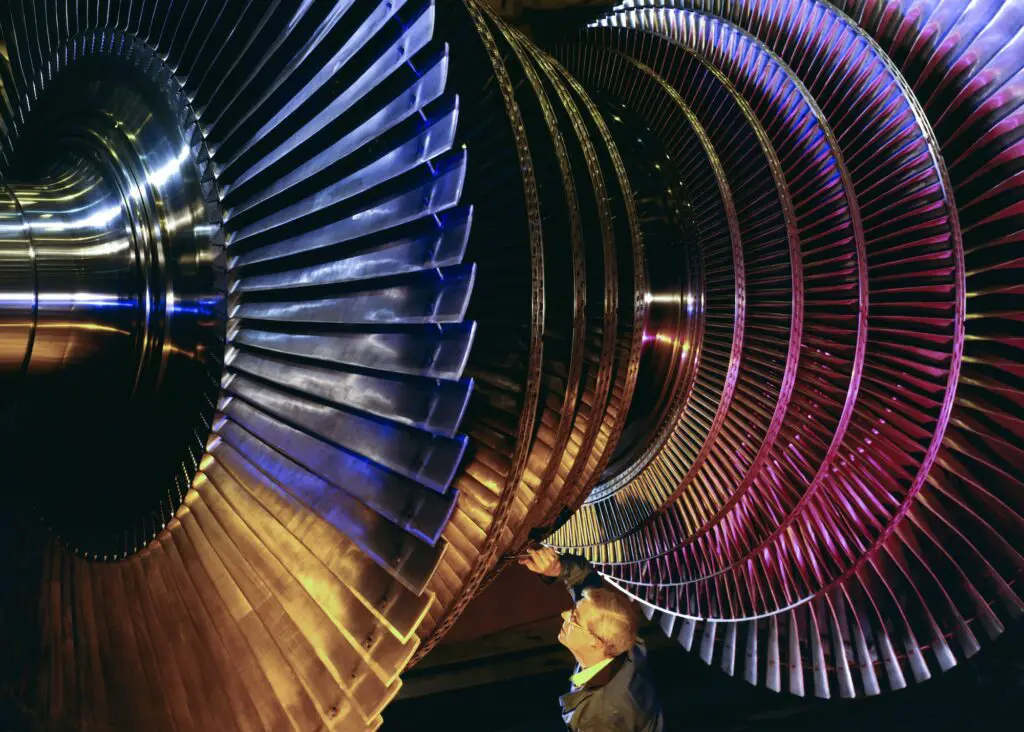

Sin embargo, ninguna turbina de vapor es realmente isentrópica, con eficiencias isentrópicas típicas que varían entre 20 y 90% según la aplicación de la turbina. El interior de una turbina comprende varios juegos de palas o cubos.

Un conjunto de cuchillas estacionarias está conectado a la carcasa y un conjunto de cuchillas giratorias está conectado al eje. Los conjuntos se combinan con ciertas distancias mínimas, con el tamaño y la configuración de los conjuntos que varían para explotar de manera eficiente la expansión de vapor en cada etapa.

La eficiencia térmica práctica de una turbina de vapor varía con el tamaño de la turbina, el estado de la carga, las pérdidas de espacio y las pérdidas por fricción. Alcanzan valores máximos de hasta aproximadamente 50% en una turbina de 1,200 MW (1,600,000 hp). Los más pequeños tienen una eficiencia más baja.

Para maximizar la eficiencia de la turbina, el vapor se expande, haciendo trabajo, en varias etapas. Estas etapas se caracterizan por la forma en que se extrae la energía de ellas y se conocen como turbinas de impulso o reacción.

La mayoría de las turbinas de vapor utilizan una mezcla de los diseños de reacción e impulso: cada etapa se comporta como una o la otra, pero la turbina general utiliza ambas. Típicamente, las secciones de presión más baja son del tipo de reacción y las etapas de presión más alta son el tipo de impulso.

Mantenimiento de turbina de vapor

Mantenimiento de averías en turbina de vapor

Este es uno de los primeros programas de mantenimiento implementados en la industria. El enfoque del mantenimiento es totalmente reactivo y actúa solo cuando el equipo necesita ser reparado. Esta estrategia no tiene una tarea de mantenimiento de rutina y también se describe como una estrategia de mantenimiento no programado.

Para corregir el problema, se realiza un mantenimiento correctivo en el equipo. Por lo tanto, esta actividad puede consistir en la reparación, restauración o reemplazo de componentes. La estrategia es aplicar solo el correctivo.

Mantenimiento preventivo

Esta es la estrategia de mantenimiento basada en el tiempo en la que, de forma periódica predeterminada, los equipos se desconectan, se abren y se inspeccionan. Sobre la base de la inspección visual, se realizan las reparaciones y el equipo se vuelve a poner en línea.

Por lo tanto, bajo esta estrategia de mantenimiento del equipo, la sustitución, revisión o remanufactura de un artículo se realiza a intervalos fijos independientemente de su condición en el momento. Aunque esta es una estrategia bien intencionada, el proceso puede ser muy costoso, ya que normalmente el 95% de las veces todo fue correcto.

Sin embargo, es necesario cierto mantenimiento preventivo, ya que algunos reglamentos, como el DOSH, requieren que se lleve a cabo una inspección anual / semestral de la caldera.

Mantenimiento predictivo

El mantenimiento predictivo es un enfoque del mantenimiento más basado en la condición. El enfoque se basa en la medición de la condición del equipo para evaluar si un equipo fallará durante un período futuro, y luego tomar medidas para evitar las consecuencias de esos fallos.

Aquí es donde se utilizan las tecnologías de mantenimiento predictivo (es decir, análisis de vibración, termógrafos infrarrojos, detección ultrasónica, etc.) para determinar la condición del equipo y para decidir sobre las reparaciones necesarias.

Además de las tecnologías predictivas, las técnicas de control de procesos estadísticos, la supervisión del rendimiento del equipo o los sentidos humanos también se adaptan para controlar la condición del equipo. Este enfoque es una estrategia económicamente más viable, ya que los trabajos, materiales y programas de producción se utilizan de manera mucho más eficiente.

Mantenimiento proactivo

A diferencia de los tres tipos de estrategias de mantenimiento que se han analizado anteriormente, el mantenimiento proactivo puede considerarse como otro enfoque nuevo de la estrategia de mantenimiento.

A diferencia del mantenimiento preventivo que se basó en intervalos de tiempo o en el mantenimiento predictivo, se concentra en el monitoreo y la corrección de las causas fundamentales de los fallos del equipo.

La estrategia de mantenimiento proactivo también está diseñada para extender la antigüedad útil del equipo para alcanzar la etapa de desgaste mediante la adaptación de un alto nivel de dominio de precisión operativa.